Để xử lý nước thải sản xuất xi măng hiệu quả, các chỉ tiêu xả thải đạt chuẩn QCVN 40:2011/BTNMT, hệ thống cần xây dựng quy trình xử lý tối ưu, ứng dụng công nghệ phù hợp cũng như sử dụng các sản phẩm hỗ trợ chất lượng. Dưới đây là quy trình xử lý với các bước cụ thể.

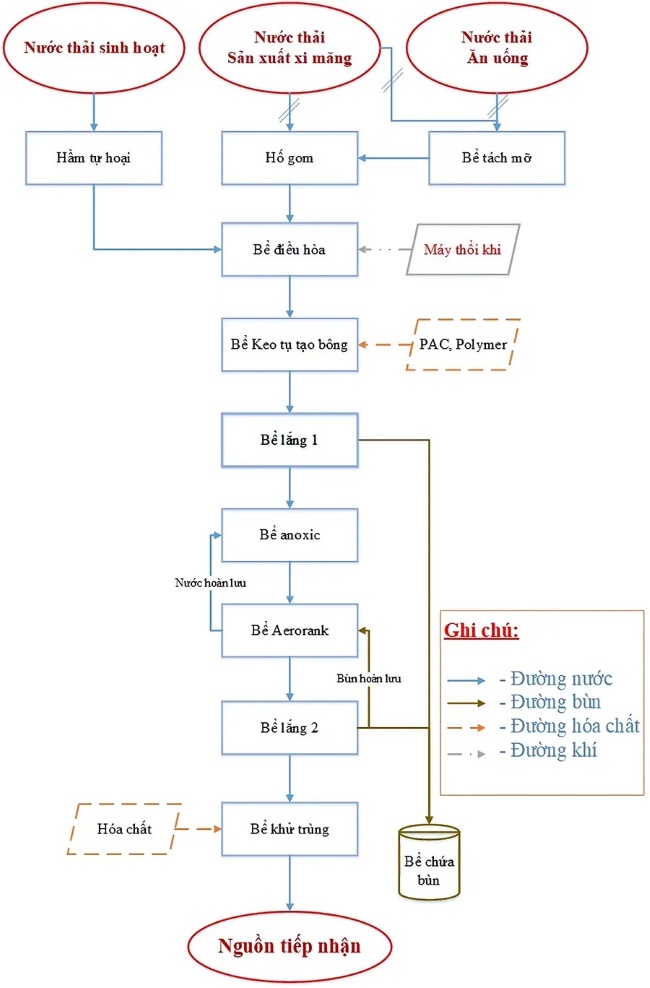

Sơ đồ quy trình xử lý nước thải sản xuất xi măng đạt chuẩn

Để xử lý nước thải sản xuất xi măng đạt chuẩn, hệ thống cần xây dựng quy trình xử lý tối ưu, lựa chọn công nghệ phù hợp cũng như kết hợp các sản phẩm chất lượng. Dưới đây là sơ đồ quy trình xử lý nước thải sản xuất xi măng được sử dụng phổ biến hiện nay nhờ hiệu suất xử lý cao, dễ vận hành, cho phí đầu tư thấp, bùn vi sinh có thể tái sử dụng. Dưới đây là một quy trình xử lý nước thải sản xuất xi măng đạt chuẩn điển hình hiện nay:

Chi tiết quy trình xử lý nước thải xi măng

– Hố gom:

Nước thải từ quá trình sản xuất xi măng được thu gom qua hệ thống ống dẫn đưa vào bể. Đầu bể thu gom trang bị song chắn rác để loại bỏ chất rắn lớn và tránh tắc nghẽn ống dẫn.

Với nguồn nước thải chứa dầu mỡ sẽ đi qua ống dẫn riêng và chuyển đến bể tách mỡ để tách riêng dầu mỡ khỏi nước thải, trước khi đến bể thu gom chung.

– Bể điều hòa:

Nước thải chuyển đến bể điều hòa để ổn định lưu lượng và tính chất trước khi đến các bể sau. Bể điều hòa thường có thêm hệ thống thổi khí hoặc máy khuấy trộn để xáo trộn dòng thải và ngăn chặn sự phát sinh vi khuẩn kị khí phân hủy gây mùi. Bể này cũng có vai trò là bể chứa nước thải để xử lý 10% COD và 10% BOD.

– Bể keo tụ – tạo bông:

Nước thải sản xuất xi măng chứa lượng lớn chất rắn lơ lửng, do đó cần sử dụng bể keo tụ tạo bông. Tại đây sẽ sử dụng hóa chất keo tụ và trợ keo tụ, tạo điều kiện cho hợp chất lơ lửng kết tụ lại thành các hạt lớn hơn, dễ lắng. Quá trình này có sử dụng cánh khuấy để điều chỉnh đảm bảo hóa chất phân tán đều, dễ dàng tạo bông mà không làm vỡ bông.

– Bể lắng 1:

Hỗn hợp bông cặn và nước thải được dẫn vào bể lắng 1, các bông cặn lớn lắng theo trọng lực. Cặn lắng được thu thập và chuyển đến bể chứa bùn để xử lý định kỳ. Cụ thể cặn này thường được lọc, ép, khử nước và/hoặc đốt cháy để loại bỏ chất ô nhiễm và giảm khối lượng cặn.

– Bể Anoxic và bể Aerotank:

Hai động cơ khuấy trộn được hoạt động liên tục ở phần đầu và cuối bể, giúp vi sinh vật thiếu khí loại bỏ các hợp chất chứa N, P trong nước thải. Việc đặt bể Anoxic trước bể Aerotank giúp tận dụng hiệu quả nguồn cacbon có trong nước thải. Sau khi lưu nước tại bể hiếu khí, hỗn hợp nước thải và bùn sẽ chảy tràn sang bể lắng 2 để loại bỏ bùn trong nước.

– Bể lắng 2:

Nước thải sau xử lý cặn chuyển đến bể lắng thứ hai để loại bỏ các hạt cặn nhỏ hơn. Quá trình này gần giống với bể lắng ban đầu, nhưng có thể sử dụng các thiết bị khác nhau như bộ lọc hoặc hệ thống than hoạt tính để tăng cường hiệu quả lắng.

– Bể khử trùng:

Nước thải từ bể lắng 2 vào bể khử trùng được châm hóa chất để xử lý mùi hôi, các vi khuẩn gây bệnh. Sau khi hoàn thiện các quy trình sẽ được đưa ra hệ thống thoát nước tập trung. Nước thải sau khi xử lý đạt chuẩn, được phép xả thải vào nguồn tiếp nhận theo đúng quy định đã đưa ra trước đó.

3 nhóm chỉ tiêu khó xử lý cần quan tâm khi xử lý nước thải sản xuất xi măng

Nước thải sản xuất xi măng phát sinh chủ yếu từ quá trình sản xuất với nguyên liệu chính là đá vôi (thành phần phụ là thạch cao và một số phụ gia để tăng độ rắn chắc và đảm bảo độ kết dính). Bên cạnh đó bao gồm nước thải từ quá trình sinh hoạt của công nhân viên nhà máy (hoạt động vệ sinh, nấu nướng, tẩy rửa,…).

Tương ứng với tính chất, đặc điểm của nước thải sản xuất xi măng, dưới đây là những chỉ tiêu nổi bật hệ thống cần xử lý để đạt chuẩn QCVN 40:2011/BTNMT.

– Chỉ tiêu TSS, COD:

Nước thải sản xuất xi măng phát sinh từ các quá trình như nghiền nguyên liệu, nghiền than, làm nguội clinker, từ lò hơi, quá trình rửa thiết bị, vệ sinh bể chứa dầu FO. Quá trình sản xuất xi măng tạo ra một lượng lớn nước thải chứa nhiều cặn lơ lửng khá lớn (500 – 1500 mg/l), độ kiềm lớn (pH > 8), tổng chất rắn lơ lửng cao (650 – 800 mg/l), hàm lượng lớn COD. Các chất hữu cơ cũng phát sinh từ quá trình nấu nướng, sinh hoạt, trong đó chủ yếu là protein, carbohydrate, lipit… các chất dễ bị vi sinh vật phân hủy.

– Chỉ tiêu Amoni, N, P:

Nước thải phát sinh từ quá trình sinh hoạt của công nhân viên nhà máy sản xuất xi măng chứa lượng lớn các chất dinh dưỡng như Nitrogen (N) và Phosphorus (P).

– Chỉ tiêu Dầu mỡ:

Dầu mỡ phát sinh trong cả quá trình sản xuất xi măng đến hoạt động sinh hoạt của cán bộ công nhân viên.

Bảng thành phần ô nhiễm nước thải xi măng so với quy chuẩn:

| Thông số | Đơn vị | Giá trị đầu vào | QCVN 40:2011, Cột A |

| pH | – | 6,5 – 8,5 | 6 – 9 |

| SS | mg/l | 650 – 800 | 50 |

| BOD5 | mgO2/l | 300 – 400 | 30 |

| COD | mgO2/l | 500 – 600 | 75 |

| Amoni (tính theo N) |

mg/l | 20 – 30 | 5 |

| Nitơ tổng | mg/l | 25 – 50 | 20 |

| Photpho tổng | mg/l | 8 – 12 | 4 |

| Dầu mỡ | mg/l | 30 – 40 | 5 |

| Coliform | MPN/100ml | 10^5 | 3000 |

Làm sao để giải quyết 3 nhóm chỉ tiêu trên khi xử lý nước thải sản xuất xi măng?

Để đảm bảo các chỉ tiêu COD, BOD, TSS, N, P đạt chuẩn theo quy định, hệ thống cần bổ sung men vi sinh chất lượng cao. Men vi sinh chất lượng cao chứa các chủng vi sinh chuyên biệt với hoạt tính mạnh, hiệu suất xử lý vượt trội, đồng thời giảm rủi ro vi sinh chết trong quá trình xử lý.

Sản phẩm gợi ý từ BIOGENCY cho hệ thống xử lý nước thải sản xuất xi măng là bộ đôi đến từ thương hiệu hàng đầu Hoa Kỳ là Microbe-Lift IND và Microbe-Lift N1.

– Microbe-Lift IND – Xử lý BOD, COD, TSS:

Microbe-Lift IND chứa hỗn hợp 13 chủng vi sinh chọn lọc, với hoạt tính mạnh gấp 5-10 lần các chủng vi sinh vật thông thường, giúp thúc đẩy quá trình oxy hóa sinh học các hợp chất hữu cơ chậm phân hủy, tăng hàm lượng MLSS trong bể sinh học, giúp bông bùn phát triển to hơn và giảm BOD, COD, TSS.

Mặt khác, Microbe-Lift IND cung cấp sẵn chủng vi sinh vật cho quá trình khử Nitrat để hoàn thiện quá trình xử lý Nitơ, giúp hệ thống đạt hiệu quả khử Nitrat nhanh gấp 17 lần so với so với các vi khuẩn bản địa.

– Microbe-Lift N1 – Xử lý Nitơ, Amoni:

Microbe-Lift N1 là men vi sinh số ít trên thị trường tích hợp thành công bộ đôi vi khuẩn Nitrosomonas spp và Nitrobacter spp, tham gia vào quá trình Nitrat hoá, giúp xử lý Nitơ, Amoni hiệu quả, an toàn và thân thiện môi trường. Sản phẩm cho hiệu quả chỉ sau 2-4 tuần sử dụng, có khả năng xử lý hàm lượng Amoni đến 1,500mg/l.

Men vi sinh Microbe-Lift ở dạng lỏng, kích hoạt nhanh, không cần ngâm ủ trước khi sử dụng. Các chủng vi sinh được nghiên cứu, phân lập và chọn lọc ứng dụng công nghệ vi sinh hiện đại để mang lại hiệu suất vượt trội gấp 5-10 lần vi sinh thường.

Sử dụng vi sinh cho hệ thống xử lý nước thải sản xuất xi măng khá đơn giản, không đòi hỏi chuyên môn cao hay kỹ thuật phức tạp. Sản phẩm men vi sinh dễ bảo quản, sử dụng lâu dài giúp tiết kiệm chi phí và nhân công. Liên hệ BIOGENCY qua HOTLINE 0909 539 514 để được hỗ trợ tư vấn chi tiết về giải pháp xử lý nước thải sản xuất xi măng bằng vi sinh ngay nhé!

>>> Xem thêm: [BIOGENCY] Giải pháp: Xử lý nước thải sản xuất vật liệu xây dựng