Với hàm lượng chất ô nhiễm hữu cơ cao, nước thải chế biến tinh bột mì cũng yêu cầu quy trình xử lý và vận hành khá phức tạp. Do đó, bổ sung thêm cho mình những kiến thức về vận hành hệ thống xử lý nước thải tinh bột mì sẽ rất hữu ích cho bạn trong quá trình làm việc. Hãy cùng Biogency tìm hiểu qua bài viết dưới đây.

Yêu cầu xả thải của nước thải tinh bột mì

Hiện nay, nước thải tinh bột mì (hay nước thải tinh bột sắn) là loại nước thải được thải ra sau quá trình chế biến tinh bột mì (tinh bột sắn) và được nhà nước quy định về các tiêu chuẩn xả thải trong QCVN63:2017/BTNMT – QUY CHUẨN KỸ THUẬT QUỐC GIA VỀ NƯỚC THẢI CHẾ BIẾN TINH BỘT SẮN.

Hình 1. QCVN63:2017/BTNMT – Quy chuẩn kỹ thuật quốc gia về nước thải chế biến tinh bột sắn.

Theo đó, giá trị C của các thông số ô nhiễm trong nước thải chế biến tinh bột sắn được quy định tại Bảng 1 dưới đây:

| TT | Thông số | Đơn vị | Giá trị C | ||

| A | B | ||||

| 1 | pH | – | 6 – 9 | 5,5 – 9 | |

| 2 | Chất rắn lơ lửng (TSS) | mg/l | 50 | 100 | |

| 3 | BOD5 (20°C) | mg/l | 30 | 50 | |

| 4 | COD | Cơ sở mới | mg/l | 75 | 200 |

| Cơ sở đang hoạt động | mg/l | 100 | 250 | ||

| 5 | Tổng Nitơ (tính theo N) |

Cơ sở mới | mg/l | 40 | 60 |

| Cơ sở đang hoạt động | mg/l | 50 | 80 | ||

| 6 | Tổng Xianua (CN ) | mg/l | 0,07 | 0,1 | |

| 7 | Tổng Phốtpho (P) | mg/l | 10 | 20 | |

| 8 | Tổng Coliform | MPN hoặc CFU/100 ml | 3 000 | 5 000 | |

Trong đó:

- Cột A Bảng 1 quy định giá trị C của các thông số ô nhiễm trong nước thải chế biến tinh bột sắn khi xả ra nguồn nước được dùng cho mục đích cấp nước sinh hoạt.

- Cột B Bảng 1 quy định giá trị C của các thông số ô nhiễm trong nước thải chế biến tinh bột sắn khi xả ra nguồn nước không dùng cho mục đích cấp nước sinh hoạt.

Mục đích sử dụng của nguồn tiếp nhận nước thải được xác định tại khu vực tiếp nhận nước thải.

Kể từ ngày 01 tháng 01 năm 2020, áp dụng giá trị quy định cho cơ sở mới đối với tất cả các cơ sở chế biến tinh bột sắn.

Quy trình xử lý nước thải tinh bột mì điển hình

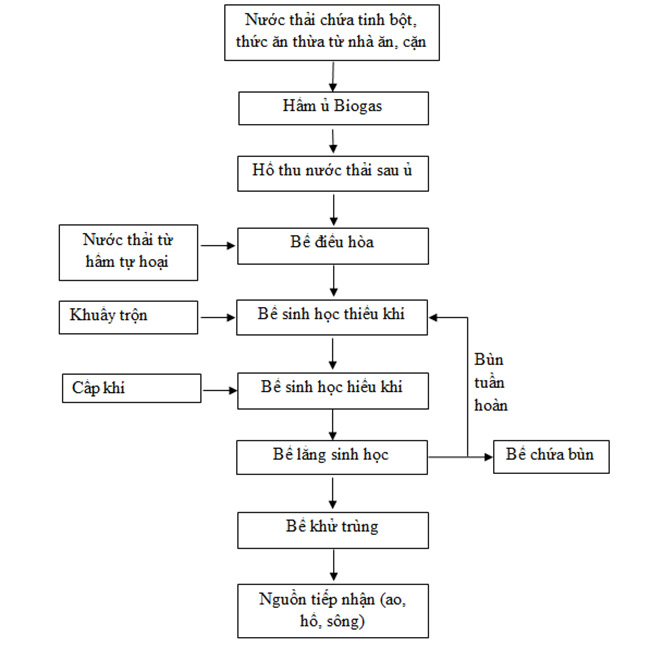

Với hàm lượng chất ô nhiễm hữu cơ cao, nước thải chế biến tinh bột mì cũng yêu cầu quy trình xử lý khá phức tạp. Dưới đây là một quy trình xử lý nước thải tinh bột mì điển hình đang được nhiều doanh nghiệp áp dụng hiện nay:

– Sơ đồ quy trình xử lý nước thải tinh bột mì:

Hình 2. Sơ đồ quy trình xử lý nước thải tinh bột mì đang được áp dụng nhiều hiện nay.

– Mô tả quy trình xử lý nước thải tinh bột mì:

- Hầm ủ Biogas: Xử lý các hợp chất hữu cơ với nồng độ ô nhiễm cao giảm bớt áp lực cho các công trình phía sau, thu hồi khí Biogas làm nhiên liệu đốt khuôn, chạy lò hơi, đun nấu, phát điện.

Hình 3. Hầm Biogas trong xử lý nước thải chế biến tinh bột mì.

- Bể điều hòa: Hòa trộn các loại nước thải, điều hòa nồng độ ô nhiễm, ổn định lưu lượng cho công trình xử lý sinh học.

- Bể sinh học thiếu khí: Vi sinh vật thiếu khí loại bỏ khử triệt để Nitrat và khử một phần COD, BOD.

- Bể sinh học hiếu khí: Vi sinh vật hiếu khí khử toàn bộ lượng COD, BOD còn lại và chuyển hóa toàn bộ Amoni thành Nitrat (sẽ được khử tại bể sinh học thiếu khí).

Hình 4. Bể hiếu khí trong hệ thống xử lý nước thải tinh bột mì.

- Bể lắng sinh học: Toàn bộ lượng cặn lơ lửng sẽ được loại bỏ bằng quá trình lắng trọng lực.

- Bể khử trùng: Nước thải sau xử lý được thu tại máng răng cưa về bể khử trùng để xử lý toàn bộ các vi sinh bệnh gây bệnh trong dòng thải.

Lưu ý khi vận hành hệ thống xử lý nước thải tinh bột mì

- Sau khi xây dựng hầm cần khử nước xi măng bằng các cây có chất chát (Tanin) như cây chuối, phân Super lân…

- Thử kín nước, kín khí trước khi đưa công trình vào sử dụng. Đủ nguyên liệu nạp vào bể phân hủy. Có nguồn nước rửa chuồng trại đáp ứng thường xuyên cho hệ thống. Có hệ thống an toàn cho bể bằng áp kế.

- Không đưa vào bể phân hủy các loại hoá chất như xà phòng, thuốc trừ sâu…

- Sau khi nạp phân, nước vào bể phân hủy phải xả khí 1 – 2 lần/ngày và làm trong 3 – 4 ngày. Phân đưa vào bể cần làm cho tan thì độ phân hủy càng cao.

Những vấn đề khi vận hành hầm Biogas trong hệ thống xử lý nước thải tinh bột mì và cách giải quyết

Bảng dưới đây sẽ tổng hợp những vấn đề thường gặp trong quá trình vận hành hệ thống xử lý nước thải tinh bột mì cũng như cách xử lý và hiệu quả đạt được. Hãy tham thảo để áp dụng cho hệ thống xử lý nước thải tinh bột mì của bạn nhé!

| TT | Vấn đề | Cách xử lý | Kết quả mong đợi |

| 1 | Khởi động hầm Biogas mất nhiều thời gian và hay gặp sự cố (2-3 tháng) | – Kích hoạt vi sinh trước 1 tháng khi bắt đầu vào vụ để tránh gặp sự cố. – Tham khảo sử dụng men vi sinh Microbe-Lift BIOGAS + Microbe-Lift SA chuyên sử dụng cho hầm Biogas để sử dụng ở giai đoạn kích hoạt này. |

– Khởi động hệ vi sinh kỵ khí nhanh trong 2 tuần (10 – 15 ngày). |

| 2 | Không có khí gas hoặc sinh ra ít khí gas (CH4) | – Phá lớp váng cứng trên bề mặt để khí thoát lên bằng Microbe-Lift SA. – Tăng mật độ vi sinh bằng Microbe-Lift BIOGAS. – Xử lý 1 phần khí H2S bằng Microbe-Lift SA. |

– Kích khí lên trong vòng 01 tuần. – Tăng lượng khí CH4 từ 30 – 50% từ 02-03 tháng, giảm khí H2S. |

| 3 | Khí sinh ra nhiều nhưng không đốt được. Cụ thể, khí CH4 sinh ra ít, chủ yếu là H2S và CO2 => Xử lý khí H2S (nguyên nhân gây ăn mòn thiết bị) | – Bổ sung MicrobeLift SA có chứa Humic, giúp thu gom H2S (Humic: chứa các muối Humate gồm hỗn hợp các Humates, các Axit Humic và vật chất Lignin). – Thêm Microbe-Lift BIOGAS chứa: + Desulfovibrio vulgaris, Desulfovibrio aminophilus => Khử Sunfat thành Sunfua; chuyển đổi kim loại nặng thành chất không hòa tan. + Methanomethylovorans hollandica, Wolinella succinogenes => khử lưu huỳnh, kiểm soát mùi, loại bỏ các chất hữu cơ độc hại. + Pseudomonas sp => Oxy hoá H2S (Vi khuẩn lưu huỳnh tía oxy hóa Hydro Sulfua và chuyển hóa nó thành các hạt lưu huỳnh nguyên tố. Các hạt lưu huỳnh này được lưu trữ tạm thời và sau đó bị oxy hóa để tạo thành Sunfat). |

– Tăng sinh khí CH4 lên đến 60%. – Giảm khí H2S từ 30 – 50%. |

| 4 | Lớp váng cứng và lớp bùn đáy tích tụ lâu năm nhiều làm giảm thời gian lưu, hiệu suất xử lý COD thấp | – Làm mềm và xử lý bùn bằng vi sinh Microbe-Lift SA. – Hoặc phá váng, hút hầm thủ công định kỳ. |

– Làm mềm và phá lớp váng cứng bề mặt trong 1 – 3 tuần (tùy thuộc vào độ dày lớp váng cứng). – Bùn đáy giảm từ 30 – 60% trong 02 – 08 tuần. |

| 5 | Hiệu suất xử lý COD, BOD, TSS thấp | – Thêm MicrobeLift BIOGAS để tăng hiệu suất xử lý. | Giảm chỉ tiêu BOD, COD, TSS đầu ra 04-08 tuần, đảm bảo hiệu suất xử lý tại hầm Biogas đạt trên 85%. |

| 6 | Nhiệt độ thấp làm khí sinh ra ít | – Bổ sung thêm nước ấm cùng với nguyên liệu nạp nếu nhiệt độ xuống thấp để tăng quá trình sinh khí. – Thêm vi sinh Microbe-Lift có hoạt tính cao, hoạt động được ở mức 4oC. |

– Khí sinh lên nhiều hơn trong khoảng thời gian nhiệt độ xuống thấp. (Mức nhiệt hầm hoạt động tối ưu: 30oC – 35oC). |

| 7 | pH thấp quá, dưới 5 làm khí gas không lên | – Đảo ngược nước sau Biogas lên lại cho đến khi pH > 7.0 hoặc bổ sung thêm hoá chất tăng pH như vôi, xút, sô đa (NA2CO3). | – Sau 1 tuần nước ra đen lại. – Duy trì pH từ 6.8 đến 7.5. |

| 8 | Thời gian lưu trong hầm Biogas bị giảm do lớp bùn tích tụ lâu năm | – Xử lý bùn bằng Microbe-Lift SA | Bùn được làm mềm và đẩy ra nhiều trong 4 – 6 tuần (tùy thuộc vào lượng bùn tích tụ) làm tăng thể tích chứa của hầm và thể tích hầm thiết kế phải đảm bảo thời gian lưu từ 15- 30 ngày. |

| 9 | Tỉ lệ C/N | Thông thường phân trâu bò heo đáp ứng đc tỷ lệ 25/1 đến 30/1. |

Để tìm hiểu chi tiết hơn về men vi sinh Microbe-Lift và cách sử dụng trong xử lý nước thải tinh bột mì, hãy liên hệ ngay HOTLINE 0909 538 514, chúng tôi sẽ giải đáp nhanh nhất!

>>> Xem thêm: Dự án tăng hiệu suất sinh khí hầm Biogas và cải thiện HTXLNT tinh bột sắn 6000 m3/ngày đêm