Một trong những vấn đề gây đau đầu đối với các hệ thống xử lý nước thải chế biến cá tra là dầu và mỡ. Nó là nguyên nhân gây mùi hôi thối và làm ảnh hưởng đến hiệu suất xử lý của hệ thống xử lý sinh học phía sau. Vậy làm sao để tối ưu được quá trình xử lý và giải pháp như thế nào sẽ phù hợp với đặc thù của ngành chế biến cá tra, hãy cùng Biogency thao khảo Dự án xử lý nước thải chế biến cá tra 100m3/ngày đêm dưới đây.

Hiện trạng trạm xử lý nước thải chế biến cá tra công suất 100m3/ngày đêm

Hiện nay, ngành công nghiệp chế biến cá tra ở Việt Nam đã và đang phát triển thành chuỗi giá trị sản phẩm, từ khâu nuôi trồng, chế biến, đông lạnh đến vận chuyển và thực hiện hậu cần xuất khẩu…

Ngành công nghiệp cá tra đã thúc đẩy phát triển nhiều ngành khác như: Thức ăn chăn nuôi, thực phẩm và ngành dược phẩm chiếm tỷ trọng đáng kể trong kim ngạch xuất khẩu của cả nước, đem lại việc làm cho hàng triệu người lao động. Tuy nhiên bên cạnh những thành tựu kinh tế, ngành sản xuất này cũng tiềm tàng nguy cơ gây ô nhiễm môi trường bởi tính chất và thành phần chất thải của nó.

Hình 1. Ngành công nghiệp chế biến Cá Tra tiềm tàng nguy cơ gây ô nhiễm môi trường bởi tính chất và thành phần chất thải phức tạp.

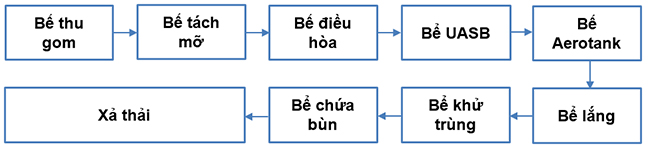

– Tóm tắt sơ đồ công nghệ xử lý nước thải:

Trạm xử lý nước thải chế biến cá tra được xây dựng và đưa vào hoạt động đến nay cũng hơn 7 năm với công suất xử lý 100 m3/ngày đêm. Sơ đồ công nghệ xử lý nước thải của trạm xử lý như sau:

Hình 2. Sơ đồ công nghệ xử lý nước thải chế biến cá tra tại trạm xử lý với công suất 100 m3/ngày đêm.

– Thông số ô nhiễm đo được tại hệ thống:

Tính chất nước thải được đo tại bể thu gom đầu vào hệ thống xử lý nước thải chế biến cá tra gồm có:

- COD = 1000 – 1500 mg/l.

- Tổng Nitơ = 200 – 300 mg/l.

- Amonia = 160 – 280 mg/l.

- Dầu mỡ = 60 – 80 mg/l.

Sau khoảng thời dài hoạt động thì hiện nay trạm xử lý hiệu suất không còn được tốt như lúc đầu, đặc biệt là vấn đề mùi hôi và dầu mỡ phát sinh trong quá trình sản suất. Sau khi nhận được thông tin thì đội ngũ kỹ thuật của BIOGENCY thì đã hỗ trợ xuống khảo sát thực tế hiện trạng trạm xử lý và cung cấp các giải pháp sinh học để khắc phục vấn đề về mùi hôi và dầu mỡ phát sinh.

Sau quá trình khảo sát thực tế thì hiện tại trạm xử lý nước thải có một số vấn đề như sau:

- Dầu mỡ tích tụ nhiều ở bể tách mỡ gây ra mùi hôi.

- Bể tách mỡ xử lý không hết lượng mỡ đầu vào dẫn đến tràn qua bể điều hòa.

Hình 3. Bể mỡ và bể điều hòa trạm xử lý nước thải chế biến cá tra bị tích tụ nhiều mỡ lâu ngày.

– Yêu cầu xử lý:

Xử lý mùi hôi và dầu mỡ tích tụ trong quá trình sản xuất, hạn chế tối đa ảnh hưởng đến hệ thống xử lý sinh học phía sau, cụ thể là bể điều hòa.

Giải pháp xử lý dầu mỡ trạm xử lý nước thải chế biến cá tra công suất 100m3/ngày đêm đến từ Biogency

– Tổng quan về giải pháp xử lý:

Với hiện trạng hệ thống xử lý nước thải và công suất vận hành hệ thống hiện tại, để phù hợp với mục tiêu dự án, Biogency lựa chọn sử dụng giải pháp sinh học dựa trên ứng dụng công nghệ vi sinh vật Microbe-Lift của Viện Nghiên cứu Sinh thái Hoa Kỳ (Ecological Laboratories, Inc.) cụ thể như sau:

Bổ sung men vi sinh phân hủy dầu mỡ Microbe-Lift DGTT và men vi sinh phân hủy chất hữu cơ Microbe-Lift IND vào bể tách mỡ và bể điều hòa.

- Xử lý dầu mỡ: Microbe-Lift DGTT

+ Phân hủy nhanh chất béo, dầu và mỡ (FOG).

+ Hóa lỏng các chất béo, dầu, mỡ dạng rắn; đảm bảo bơm nhanh và dễ dàng.

+ Giảm và kiểm soát mùi do dầu mỡ lâu ngày tích tụ.

+ Ngăn chặn sự hình thành dầu mỡ trong đường ống và bể tách mỡ.

+ Hạn chế nghẹt cống dẫn do dầu mỡ.

- Xử lý thức ăn thừa, bùn tích tụ: Microbe-Lift IND

+ Làm giảm chất rắn đóng ở bề mặt và bùn đáy do phân hủy thức ăn thừa.

+ Giảm và kiểm soát mùi do thức ăn tích tụ và phân hủy.

+ Giảm sản xuất bùn thải và tăng thể tích hữu dụng của bể tách mỡ.

+ Giảm BOD, COD, TSS trong nước thải đầu ra.

+ Tăng cường hiệu suất phân hủy sinh học toàn diện hệ thống xử lý nước thải phía sau.

Hình 4. Men vi sinh Microbe-Lift DGTT và Microbe-Lift IND.

– Quy trình xử lý:

Bước 1: Vệ sinh bể tách mỡ và bể điều hòa

- Vớt sạch mỡ trong bể tách mỡ và bể điều hòa để tạo điều kiện tốt nhất cho vi sinh.

- Duy trì pH nước trong bể tách mỡ và bể điều hòa trong khoảng tối ưu 6.5 – 7.5

Bước 2: Châm vi sinh vào bể tách mỡ và bể điều hòa

- Sử dụng kết hợp sản phẩm Microbe-Lift DGTT và Microbe-Lift IND để đạt hiệu quả tối ưu.

- Liều lượng bổ sung vào bể tách mỡ:

| Thời gian | Microbe-Lift DGTT | Microbe-Lift IND |

| Tháng đầu tiên | 6 gallons | 6 gallons |

| Duy trì mỗi tháng | 2 gallons | 2 gallons |

- Liều lượng bổ sung vào bể điều hòa:

| Thời gian | Microbe-Lift DGTT | Microbe-Lift IND |

| Tháng đầu tiên | 3 gallons | 3 gallons |

| Duy trì mỗi tháng | 1 gallons | 1 gallons |

– Hiệu quả mong đợi:

- Mùi giảm trong 1 tuần xử lý.

- Lớp mỡ đóng trong thành ống sẽ được phân hủy và làm sạch trong vòng 04 tuần.

- Làm giảm hơn 50% COD đầu ra sau 04 tuần.

- Lớp mỡ cứng tại bể tách mỡ sẽ phân hủy trong vòng 08 – 12 tuần.

Vấn đề dầu mỡ trong trạm xử lý nước thải chế biến thủy sản là vấn đề cần quan tâm và phải xử lý triệt để, vì nếu không xử lý tốt lượng dầu mỡ phát sinh sẽ ảnh hưởng đến các bể xử lý sinh học phía sau và ảnh hưởng đến toàn bộ hệ thống.

Tùy vào tình trạng của hệ thống xử lý nước thải mà liều lượng và vi sinh sử dụng sẽ khác nhau. Hãy liên hệ HOTLINE 0909 538 514 để được Biogency tư vấn và hỗ trợ phương án chi tiết về giải pháp xử lý nước thải chế biến cá tra.

>>> Xem thêm: Phương pháp xử lý nước thải chế biến thủy sản từ nguyên liệu